Se define al Sistema de Distribución como el conjunto de órganos mecánicos que regulan la entrada y salida de gases en el Cilindro. Para conseguir un perfecto funcionamiento del Sistema en un motor 4 Tiempos deberán producirse las aperturas y cierres Válvulas en los momentos oportunos, establecidos por el Diagrama de la Distribución con arreglo a la posición del Pistón dentro del Cilindro y en sincronía con el giro del Cigüeñal.

En los motores 2 Tiempos, el Sistema de Distribución es diferente al de los motores de 4 Tiempos y más sencillo en cuanto a montaje y regulación, ya lo estudiaremos en la parte final de este Tema.

Ya en el Tema 3 cuando estudiamos la Culata vimos una breve descripción del Sistema de Distribución puesto que generalmente, en los motores modernos, la Culata incorpora la casi totalidad de los componentes de la Distribución. Aún así, en este Tema estudiaremos cada elemento y cómo interactúan entre ellos.

En la figura 1 vemos un Sistema de Distribución OHV, llamados así todos los que alojen el Árbol de Levas en el interior del Bloque Motor.

Fig.1

Podemos ver en la figura que el Árbol de Levas recibe el movimiento del piñón de mando del Cigüeñal por medio de una cadena. Aunque ya veremos más adelante todos los tipos de transmisión de movimiento que se utilizan. Cabe destacar que el Árbol de Levas gira a la mitad de revoluciones que el Cigüeñal, de ahí la diferencia de diámetros entre el piñón de mando del Cigúeñal y el piñón del Árbol de Levas.

El Árbol de Levas está constituido por una serie de Levas cuyos salientes desplazan a los Taqués que a su vez dan movimiento a las Varillas Empujadoras, Balancines(que basculan en su Eje) y por último a las Válvulas, que son mantenidas contra su Asiento en la Cámara de Combustión por medio de sus respectivos Muelles de Cierre. En los motores con distribución convencional, es decir no Variable, el Árbol de Levas dispone de tantas Levas como Válvulas tenga el motor, y además suele formar parte de él la excéntrica que da movimiento a la Bomba de Alimentación de combustible y el piñón que hace lo propio con el Distribuidor de Encendido, algunos incluso dan movimiento a la Bomba de Aceite y a Depresores Neumáticos para diversos cometidos que ya estudiaremos.

En la figura 2 vemos un Árbol de Levas como el que hemos descrito.

Los movimientos de subida y bajada del Taqué, propiciados por la Leva, son transmitidos al Balancín por medio de la Varilla o Empujador, que encaja uno de sus extremos en el interior del Taqué, y el otro en el Balancín. El Balancín, basculando en su eje, llamado Eje de Balancines, empuja por su otro extremo la Válvula por su Cola que, levantándose de su Asiento, dejando en comunicación la Cámara de Combustión con el Colector correspondiente, si es la Válvula de Admisión comunica con el Colector de Admisión, si es la Válvula de Escape pues comunica con el Colector de Escape.

El Muelle de Cierre de cada Válvula se opone al movimiento de apertura y cuando el saliente de la Leva pasa del contacto con el Taqué, el Muelle retrae a la Válvula a su posición de reposo contra su Asiento, cortando la comunicación entre la Cámara de Combustión y el Colector correspondiente.

Para el correcto funcionamiento de este Sistema, las Válvulas deben cerrar perfectamente y para asegurar este cierre debe dejarse un huelgo, a motor frío, entre la Cola de la Válvula y la punta del Balancín que actúa sobre ella, de forma que la dilatación de la Culata, la Válvula y el Balancín por el calor del funcionamiento motor no haga que la Válvula quede "pisada", esto es, si el huelgo no fuera el suficiente, con el motor en su temperatura de funcionamiento óptima, llamada Temperatura de Régimen, las Válvulas no cerrarían bien contra sus Asientos produciéndose Fugas de Gases en las Fases de Compresión, perdiendo considerablemente el rendimiento del motor. A este Huelgo entre Balancín y Válvula se le denomina Juego de Taqués o Juego de Válvulas, y es uno de los ajustes del motor más importantes. Para este ajuste, el Balancín incorpora en el extremo donde apoya la Varilla Empujadora una Tuerca de Reglaje, normalmente el huelgo necesario no excede de medio milímetro y siempre es mayor en la Válvula de Escape que en la de Admisión. Vemos en la figura 3 una imagen del procedimiento de reglaje.

Hay que mencionar un sistema de apertura y cierre de Válvulas, menos extendido pero no por ello menos eficaz, denominado Desmodrómico en el que se prescinde del Muelle de Cierre de Válvula para incluir una Leva y Balancín de Cierre de Válvula. También hay que decir sobre este sistema que no es posible realizar el reglaje del Juego de Válvulas sin los utillajes específicos de cada fabricante. En la figura 4 vemos un ejemplo.

Fig.4

Ahora veremos en la figura 5 las distintas variantes del Sistema de Distribución OHC, que se caracterizan por disponer el Árbol de Levas emplazado en la parte superior de la Culata.

Fig.5

Podemos apreciar que pueden diferenciarse en el empleo de Taqués o Balancines. También en el empleo de 1 o 2 Árboles de Levas, en el caso de emplear 2 Árboles de Levas el sistema se denomina DOHC o TWINCAM. La Distribución del dibujo 3 de la figura 5 se denomina SOHC.

Tras esta breve introducción, empezaremos a estudiar detalladamente al Árbol de Levas, que es el elemento mecánico que recibe movimiento giratorio del Cigüeñal y lo transmite finalmente a las Válvulas, en las que es transformado en movimiento recto alternativo. Generalmente lo constituye un eje de acero al carbono en el que están labradas unas Levas, como podemos ver en la figura 6, donde se aprecia que las prominencias de las Levas se alternan, de manera que se produzcan las aperturas y cierres de las Válvulas con arreglo a las Fases de cada Cilindro y en el momento adecuado.

El Árbol de Levas gira sobre sus Apoyos ya sea en la Culata o en el interior del Bloque motor, con interposición de cojinetes de metal antifricción, similares a los del Cigüeñal, y convenientemente engrasados ya que un conducto de aceite motor interno de la Culata o del Bloque llega a los Apoyos para que el aceite motor forme la película necesaria para un correcto engrase.

Como cada Válvula del motor ha de abrir y cerrar una vez por cada Ciclo completo, es decir, la de Admisión durante la Fase de Admisión y la de Escape durante la Fase de Escape, la Leva correspondiente ha de girar una vuelta por cada Ciclo completo, lo cual supone que el Árbol de Levas ha de dar 1 vuelta por cada 2 del Cigüeñal.

Al analizar la Leva en sí hay que destacar su Perfil, que determina el movimiento de apertura de la Válvula y el tiempo que permanece abierta. Este Perfil puede ser diferente para las Válvulas de Admisión y para las de Escape, dados los ángulos de apertura y cierre de las mismas, fijados por el Diagrama de Distribución, del cual veremos su concepto.

Para terminar de estudiar las Levas, decir que con un Perfil adecuado en las Levas de un Cilindro se consigue levantar las Válvulas a una altura conveniente y mantenerlas abiertas durante un tiempo ideal para obtener un buen Rendimiento Volumétrico , esto es que los Cilindros se llenen de la máxima cantidad de gases posible en la Fase de Admisión, y así el motor produzca un rendimiento óptimo.

La máxima apertura lograda en la Válvula se denomina Alzada. El Perfil típico de una Leva lo podemos ver en la figura 7.

Fig.7

En la figura se representan las medidas más importantes de una Leva simétrica o estándar. El diámetro d2 se define como Círculo Base al que corresponde el período de cierre de la Válvula. La Cresta de la Leva representada en la figura como la altura b corresponde al momento de máxima apertura de la Válvula. El punto 1 corresponde al inicio de apertura y el punto 2 corresponde al momento exacto del cierre de la Válvula. El Ángulo a de apertura de la Válvula es el comprendido entre los puntos 1 y 2, y corresponde al determinado por el Diagrama de Distribución, este Ángulo puede ser diferente en las Válvulas de Admisión que en las de Escape.

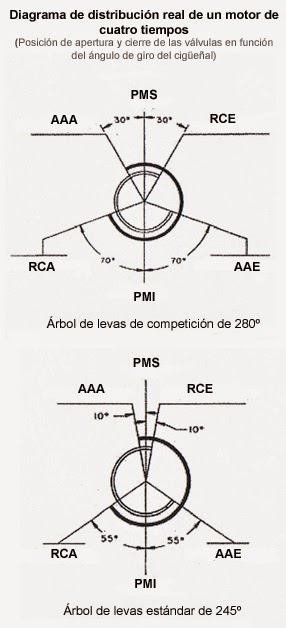

Para concluir esta entrega, terminaremos analizando el Diagrama de Distribución. Veremos 2 ejemplos en la figura 8.

Hay que tener en cuenta que los grados a los que se refiere los Diagramas de la figura 8 son respecto al Cigëñal, como ya vimos anteriormente en el Ciclo Práctico del motor. El Diagrama superior representa un Diagrama de Distribución de un supuesto motor de competición, donde se representan los Avances y Retrasos de las Válvulas de Admisión y Escape, en este caso vemos que los ángulos coinciden tanto para las de Admisión como para las de Escape, sumando un total de 280º(grados) en las 2 Válvulas, puesto que añade a los 180º de la carrera del Pistón ascendente en Fase de Escape, por ejemplo, ya 70º antes de iniciarla ya empezó la apertura de la Válvula de Escape(AAE), y ya iniciada la carrera descendente del Pistón en Fase de Admisión la Válvula de Escape sigue abierta hasta 30º después, que se define como RCE(retraso cierre escape). En el caso de la Válvula de Admisión su AAA(adelanto apertura admisión) es de 30º y su RCA(retraso cierre admisión) es de 70º, sumando un total de 280º de giro de Cigüeñal permaneciendo abierta. Este Diagrama en cuestión se le puede llamar de 280º pues coinciden los grados de Admisión y Escape.

Ahora analizaremos el Diagrama de Distribución de la parte inferior de la figura 8, a este lo llaman de 245º y ya podemos concluir que son el total de grados que permanecen abiertas las Válvulas tanto de Admisión como de Escape, a este Diagrama se le puede llamar estándar puesto que los ángulos que forma y el Cruce de Válvulas, el momento en que las 2 Válvulas se encuentras abiertas al mismo tiempo, no es excesivo y como ya veremos más adelante es propicio para un buen Rendimiento Volumétrico a bajas y medias rpm(revoluciones por minuto) . Mientras que el primer Diagrama que estudiamos es propicio para un llenado de los Cilindros a altas rpm, de ahí que le llamen de competición.

Podríamos adelantar el objetivo fundamental de las diferentes modalidades de Distribución Variable, y es que con un mismo Perfil de Leva variar los ángulos del Diagrama de Distribución, mediante sistemas más o menos complejos, pero todos con la misma finalidad. Por norma general, son Sistemas DOHC y suelen actuar sobre el Árbol de Levas que comanda las Válvulas de Admisión variando unos grados su posición con respecto al Cigüeñal, consiguiendo así aumentar el Cruce de Válvulas en altas rpm con las ventajas que ello reporta. Pero a lo largo de este Tema es cuando estudiaremos los Sistemas de Distribución Variable más extendidos y efectivos.

Hasta aquí la introducción del Sistema de Distribución, en la siguiente entrega continuaremos con los tipos de mando que existen para el Árbol de Levas. Les dejo un vídeo de 4 minutos muy instructivo sobre el Ciclo completo de los motores 4 Tiempos. Muchas gracias por su atención, comenten y hasta la próxima.

Un saludo.

.jpg)

.jpg)

.jpg)

.jpg)